ЦЕМЕНТУМ успешно испытал прорывную «зеленую» технологию переработки бетонных отходов | новости о цементе

RuCEM.RU: цементная промышленность в России | |||

|

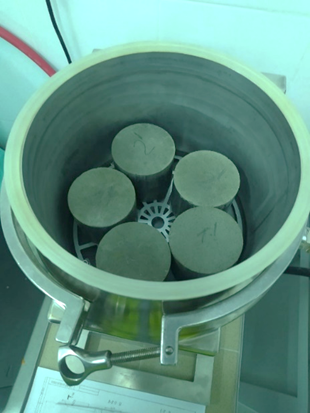

12.10.2023 ЦЕМЕНТУМ успешно испытал прорывную «зеленую» технологию переработки бетонных отходовЭксперты РХТУ имени Д. И. Менделеева и компании ЦЕМЕНТУМ (экс-Holcim Россия) успешно протестировали уникальную технологию переработки бетонных отходов. Обработка углекислым газом увеличивает прочность смеси из бетонного боя и цемента в несколько раз и позволяет заменить им природное минеральное сырье в производстве кирпича, блоков для ограждений и других мелкоштучных изделий. Используемый в технологии карбонатного твердения углекислый газ вступает во взаимодействие с материалом и не попадает в атмосферу, снижая углеродный след. ЦЕМЕНТУМ планирует запатентовать метод и внедрить его на производственных площадках своих клиентов. Какие проблемы и задачи решит разработка В центральной части России ежегодно образуется около 95 миллионов тонн строительных отходов. Большая часть из них (за вычетом песка, грунта и щебня) это бетонный бой — остатки снесенных зданий и железобетонных шпал. Строительные отходы массово складируются на полигонах, часто незаконных: на конец 2022 года Росприроднадзор сообщал о более чем 12 000 несанкционированных свалках по всей стране. По разным оценкам, около трети от строительного мусора на них — это битый кирпич и бетонные обломки, которые могут быть вторично переработаны и пущены на строительство. Расширять вторичную переработку отходов требуют нацпроекты и федеральные программы: например, в 2022 году стартовал Федеральный проект «Экономика замкнутого цикла». К 2030 году ожидается, что в строительство и жилищно-коммунальное хозяйство будет возвращаться 40% вторичных ресурсов. В рамках этого же федерального проекта принята программа «Применение вторичных ресурсов и вторичного сырья из отходов в промышленном производстве», курируемая Минпромторгом: она предполагает увеличение доли используемого вторсырья в промышленности к 2024 году до 15%, а к 2030 году — до 34%. Те бетонные отходы, что не попадают на полигоны, в основном дробятся в щебень и песок. Альтернативный способ — обработка бетона углекислым газом, — изучался прежде, но нигде в России еще не внедрен в массовое производство. Новая технология ЦЕМЕНТУМ изменит ситуацию: обработанный бетонобой со свалок сможет применяться как замена природного песка и щебня при производстве кирпича и других мелкоштучных изделий. Растет спрос и на «зеленые» технологии, особенно удержание и захват углекислого газа. К примеру, во исполнение Указа Президента от 04.11.2020 № 666 «О сокращении выбросов парниковых газов», международных обязательств России и отраслевых правительственных стратегий недавно был принят ГОСТ Р ИСО 27914–2023 «Улавливание, транспортирование и хранение углекислого газа. Подземное размещение». Однако возможности для подземного хранения углекислоты ограничены — а предлагаемая технология позволит утилизировать его гораздо эффективнее, закачивая в бетон (для обработки можно также использовать газ, «захваченный» на энергоемких производствах, — цементном, сталелитейном, алюминиевом и других). В чем суть технологии Молотый и спрессованный влажный бетонолом с цементом и водоудерживающей добавкой помещают в автоклав. Затем в реактор с повышенным давлением и температурой закачивают углекислый газ. Под воздействием воды и ионов углерода вокруг бетонных частиц образуется прочный «каркас» из кальцита (CaCO3) — этот процесс называется карбонизацией, — и смесь твердеет. Всего 4 часа обработки углекислым газом повышают прочность бетонолома в 2,5 раза, показало исследование. Увеличение давления и температуры в промышленных условиях увеличит этот показатель, а свойства материала можно регулировать за счет состава добавок и условий предварительного прессования смеси. Даже извлеченный из автоклава бетон продолжает твердеть, если поместить его во влажную среду: в рамках исследования образцы 28 дней продержали в специальной камере, и их прочность стала сравнима с силикатным кирпичом. По мнению разработчиков, технология может быть масштабирована и внедрена при производстве кирпича и других мелкоштучных изделий, в котором сегодня используются не вторичные отходы, а минеральное природное сырье. |

|

Дополнительно:

Copyright © 2007-2023, Интернет-журнал о цементе РуЦЕМ. РУ (RuCEM. RU) Свидетельство о регистрации Эл № ФС77-34787 зарегистрировано в Федеральной службе по надзору в сфере связи и массовых коммуникаций от 25 декабря 2008 года, Отраслевой портал ЦЕМЕНТ. РУ (CEMENT. RU) Свидетельство о регистрации Эл № ФС77-34786 зарегистрировано в Федеральной службе по надзору в сфере связи и массовых коммуникаций 25 декабря 2008 года. Учредители: Очкин Ю.И., Ерокин Ю.А. Главный редактор: Ерокин Ю.А. Адрес электронной почты Редакции: yerokin@yandex.ru Телефон Редакции: +7 (8453) 68-33-82 Администрация портала не несет ответственности за содержание информации и рекламы оставленной третьими лицами. При использовании информации, активная ссылка на RuCEM.RU обязательна 16+

|